Wir liefern Schleifpolier- und Schleifbürsten, Produkte mit umweltfreundlichem Herstellungsverfahren, schadstofffrei, hohe Zuverlässigkeit, hohe Verschleißfestigkeit, Kosteneffizienz, hohe Effizienz, maßgeschneiderte hohe Qualität. Wir können dies tun, weil wir uns seit vielen Jahren in der Branche engagieren und uns auf Forschung und Entwicklung konzentrieren und Innovation erwarten wir, Ihr langfristiger Partner in China zu werden.

| Schleifmittel | A.O. AOC. Nicht gewebt. Keramik. Siliziumkarbid ...... |

| Korngröße | 80# 100# 120# 150# 180# 240# 320# 400# 600# |

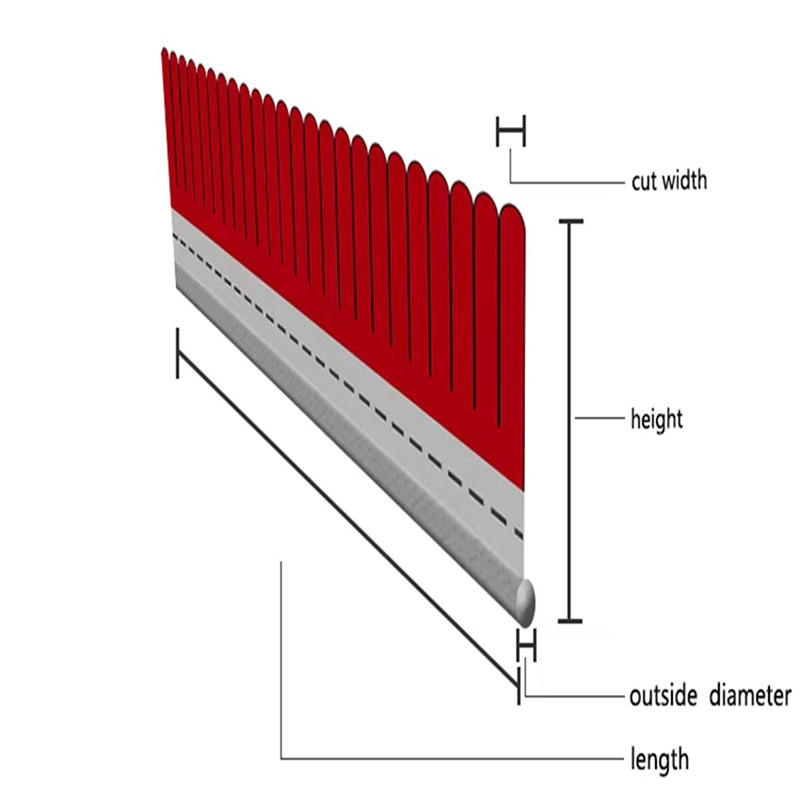

| Länge | 45 mm ~ 999999 mm |

| Höhe | 45mm ~ 135mm |

| Außendurchmesser | 3,0 mm 3,5 mm 4,0 mm 4,5 mm 5,0 mm 5,5 mm 6,0 mm |

| Schnittbreite | 3mm. 5mm. 7mm. 10mm. 15mm. 17mm. 20mm.... |

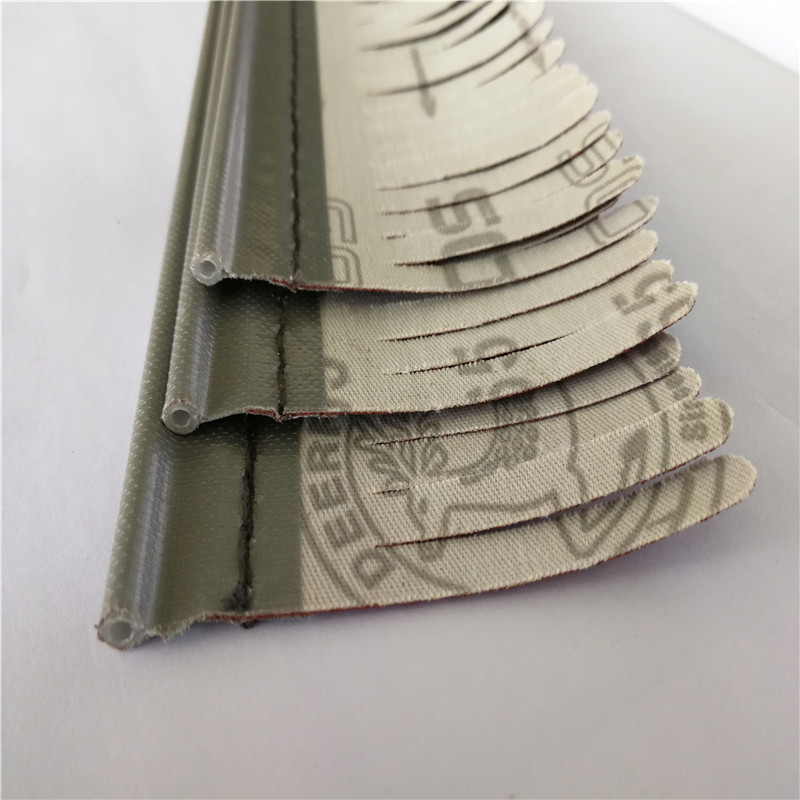

Wir setzen fortschrittlichere Stanztechnologie ein, um sicherzustellen, dass der Produktionsprozess ohne Industrieabfälle, Abwasser, sauberen Schleifschnitt, ohne Beschädigung und ohne Rückstände verläuft

Die spezielle Nähtechnologie ist einfach, hocheffizient, zuverlässig und frei von Lockerheiten. Aufgrund der guten Kosten verschiedener Hilfsmaterialien in Kombination mit unserer hervorragenden Technologie erzielen wir mit der Qualität und dem kostengünstigen Verhältnis die beste Balance. Und darauf waren wir stolz

Mit dem allgegenwärtigen Traum, dass Technologie die Welt verändert, haben wir unsere eigene automatisierte Produktionslinie aufgebaut und bieten eine Auswahl an A/O, A/O/C, Keramik, Keramik/Zirkonium-Mischung, Siliziumkarbid, Vliesstoff und vielem mehr Schleifmittel, und wir sind begeistert.

Schleifen von Profil-, Flach- und Formteilen

Schleifen von Holz, MDF und allen Arten von Beschichtungen inkl. UV

Reduzierung des Beschichtungsverbrauchs

Glätten scharfer Kanten

Polieren von Öl und Wachs

Verbesserung der Oberflächenbeschaffenheit

Entgraten von lasergeschnittenen und gestanzten Blechteilen

Kantenverrundung von Blechteilen

In der letzten Produktionsstufe wählt unser Videoerkennungssystem hochwertige Produkte entsprechend dem Erkennungsstandard jedes Produkts aus. Schließlich werden wir hochwertige Waren zum Laden in das Lager und zum Verlassen des Lagers bereitstellen.

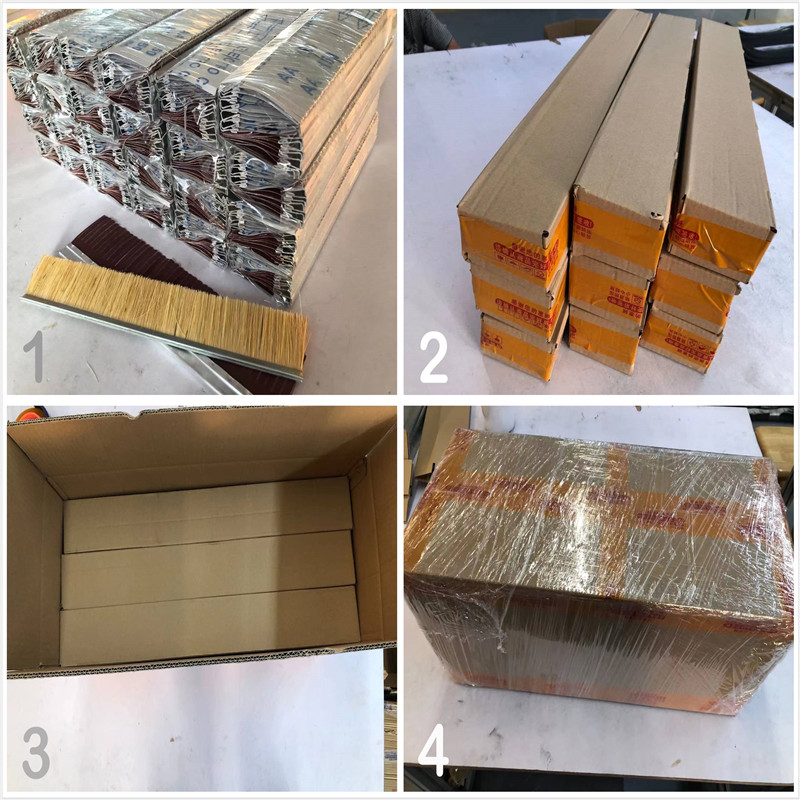

Entsprechend den Kundenanforderungen an die Anzahl der Produkte in Chargen und dann mit PE-Folienverpackung jede Warencharge in einen kleinen Karton, dann einen kleinen Karton in einen großen Karton und schließlich in die Oberfläche des großen Kartons mit PE-Folie einwickeln

Je nach Kundenwunsch können wir zwischen Luft-, See- und Landtransport sowie effizienten, wirtschaftlichen und sicheren Transportmitteln wählen.

Wir verfügen über Spezialisten, die den Warenverkehr überwachen. Bis zur Annahme der Ware durch den Kunden und der tatsächlichen Nutzung der Ware werden die Ergebnisse des Feedbacks analysiert und optimiert.

|

|

Vorteile | Nachteile |

| Laser schneiden | 1. Niedrige Nutzungskosten. 2. Die Form muss nicht gewechselt werden. 3. Die Schnittpräzision ist hoch. |

1. Die späteren Wartungskosten sind hoch, Abgas- und Abwasserbehandlung. 2. Die Verarbeitungseffizienz ist gering und die tatsächliche Anwendung ist nicht ideal 3. Beim Hochtemperaturschneiden verdampft das Produkt selbst schnell und die Produktstruktur verändert sich. 4. Es entstehen sehr giftige Abgase und Abwässer, die eine schwere Umweltverschmutzung verursachen. 5. Die Erzkörner können nicht geschnitten werden, aber die nichtmetallischen Bestandteile auf der Oberfläche des Sandes werden verbrannt, sodass wahrscheinlich schwarze Karbide an den Schnittspuren zurückbleiben, was zu einer Verschmutzung der Plattenoberfläche führt. |

| Stanzen | 1. Es entstehen keine Abgase oder Abwässer, jeden Tag eine gesunde Erde. 2. Hohe Verarbeitungseffizienz, ideal für praktische Anwendungen 3. Es gibt keine Rückstände in den Schnittmarken, die keine Verschmutzung der Plattenoberfläche verursachen. 4. Zerstörungsfreie Schneidprodukte. Verursacht keine Schäden an der Platine. 5. Wartungsfrei im späteren Zeitraum. |

1. Die Schnittgenauigkeit ist etwas geringer, was zu Produktgraten führt und das Erscheinungsbild beeinträchtigt. 2. Die Nutzungskosten sind etwas höher. 3. Es müssen verschiedene Formenmodelle ausgetauscht werden. |